Je nach individueller Anforderung verfügt glaswerke haller über das Know-How und die innovative Technik, um Ihren Gläsern den gewünschten Schliff zu geben. Damit hinterlässt jedes Glas einen bleibenden Eindruck…

Wir sind stolz darauf, Ihnen nicht nur hochwertige Glasprodukte und -lösungen anzubieten, sondern auch eine engagierte Unterstützung von der ersten Beratung bis zur Fertigstellung Ihres Projekts. Unsere hochmodernen Maschinen und unser erfahrenes Team arbeiten Hand in Hand, um Ihnen höchste Qualität und Flexibilität zu bieten. Wir freuen uns, Sie bei der Verwirklichung Ihrer Ideen zu unterstützen – kontaktieren Sie uns noch heute!

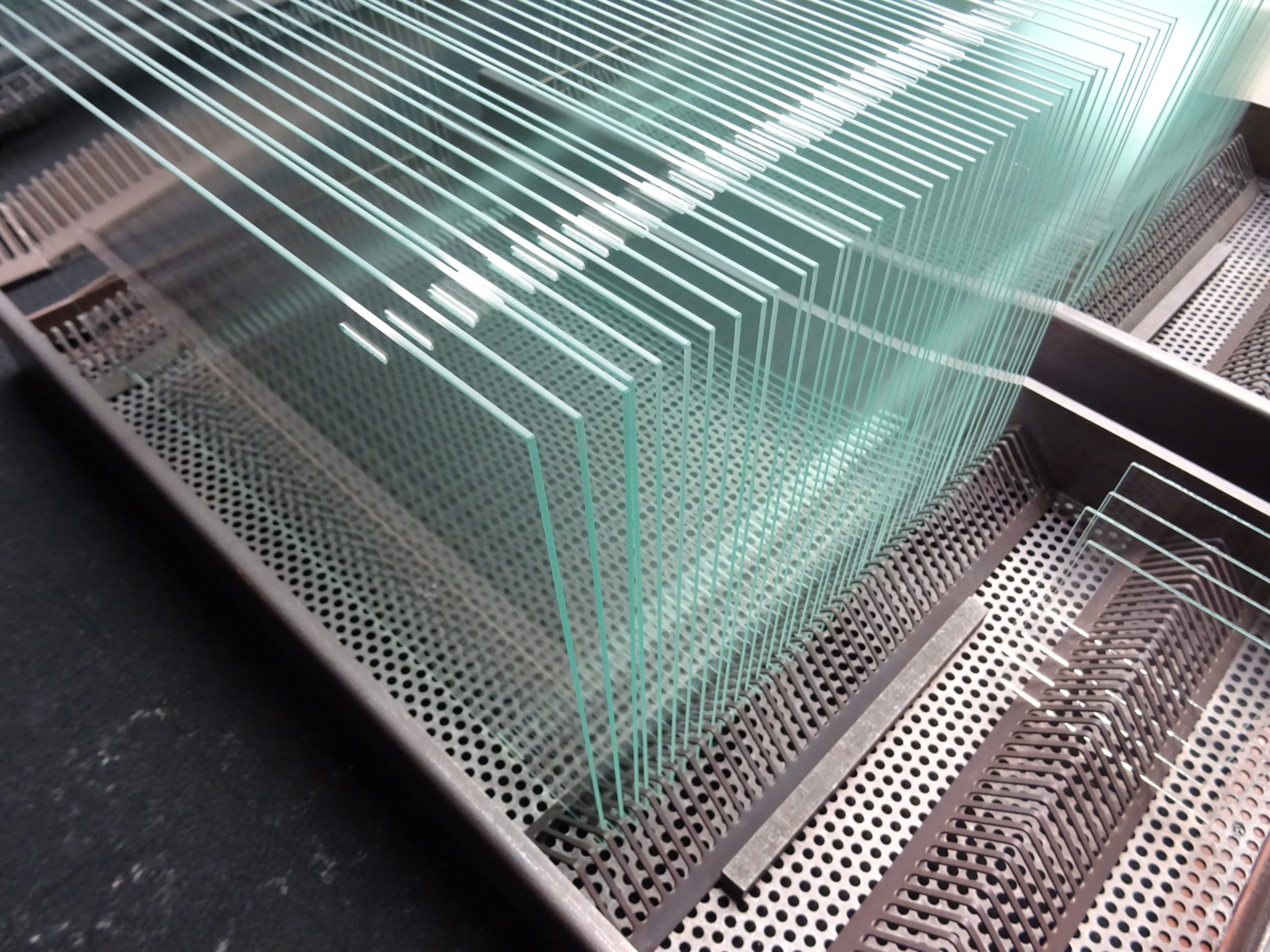

Der Zuschnitt ist der erste Arbeitsschritt in der Glasbearbeitung. Aus sogenannten Lagermaßen werden die benötigten Scheibengrößen getrennt. An verschiedenen CNC – gesteuerten Schneidtischen werden mittels Hartmetallrädchen die Gläser geritzt und im Anschluss automatisch oder manuell getrennt.

Das Säumen ist die einfachste Art der Kantenbearbeitung. An einem Säumband werden die scharfen Schnittkanten des zugeschnittenen Glases entfernt.

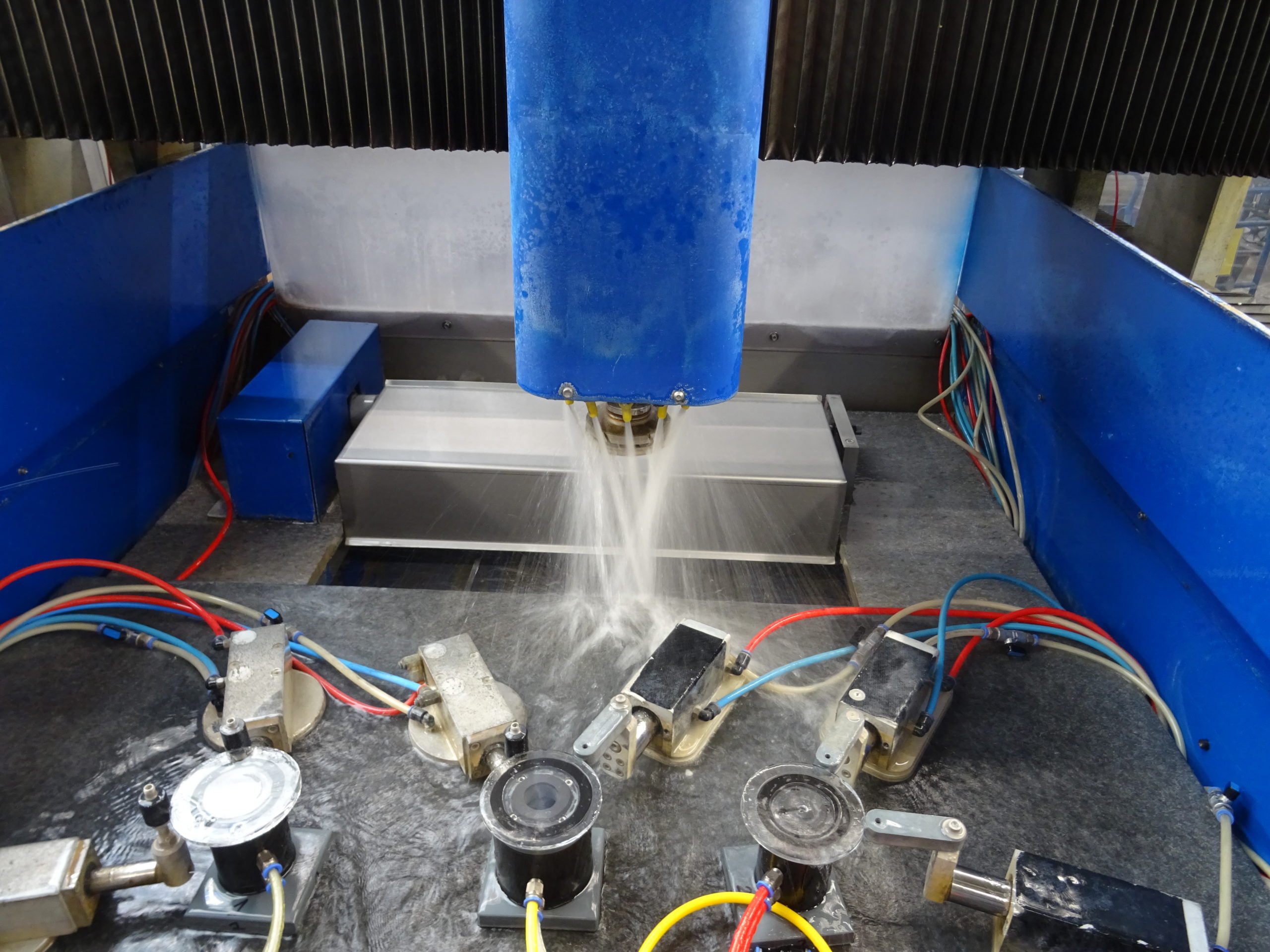

An einer Wasserstrahlschneidanlage können bei einem Druck von bis zu 4.000 bar feine Geometrien oder Konturen wie z.B. Innenradien oder Einschnitte gefertigt werden, die insbesondere bei dickeren Glasscheiben in den konventionellen Bearbeitungsverfahren nur schwer, oder nicht herstellbar sind. Auch Materialverbunde wie Glas – Polycarbonatlaminate lassen sich mit diesem Verfahren bearbeiten.

An den CNC Bearbeitungsmaschinen erfolgt die Kantenbearbeitung der Gläser. Unter Verwendung von zu einem Teil selbst entwickelten Schleifwerkzeugen werden unterschiedlichste Kantengeometrien bei sehr geringen Fertigungstoleranzen hergestellt. Bearbeitungsmaschinen aus eigener Konstruktion und Herstellung ermöglichen es uns, auch Sonderkonturen bei kleinen Geometrien prozesssicher zu fertigen. So können Stufengläser oder Fingermulden mit höchster Präzision geschliffen und poliert werden.

An den Durchlauf – Schleifanlagen erfolgt die Kantenbearbeitung von Flachgläsern von 2mm bis 19mm. Aufgrund von verketteten und teilautomatisierten Anlagen werden Gläser mit geschliffenen oder polierten Kanten in hohen Auflagen gefertigt. An modifizierten Sondermaschinen können Breiten bis 49mm geschliffen werden.

Im Schwerkraftbiegeverfahren können Scheiben bis zu einer Größe von 1,8m x 1,5m gewölbt werden. Neben zylindrischen Formen können auch sphärische Kugelausschnitte gebogen werden. Dabei wird das Glas auf ca 700°C erhitzt. Während der Erweichung des Glases legt sich dieses nunmehr in bzw. über die Form. Im Anschluss wird das Glas langsam abgekühlt, um Spannungen zu vermeiden.

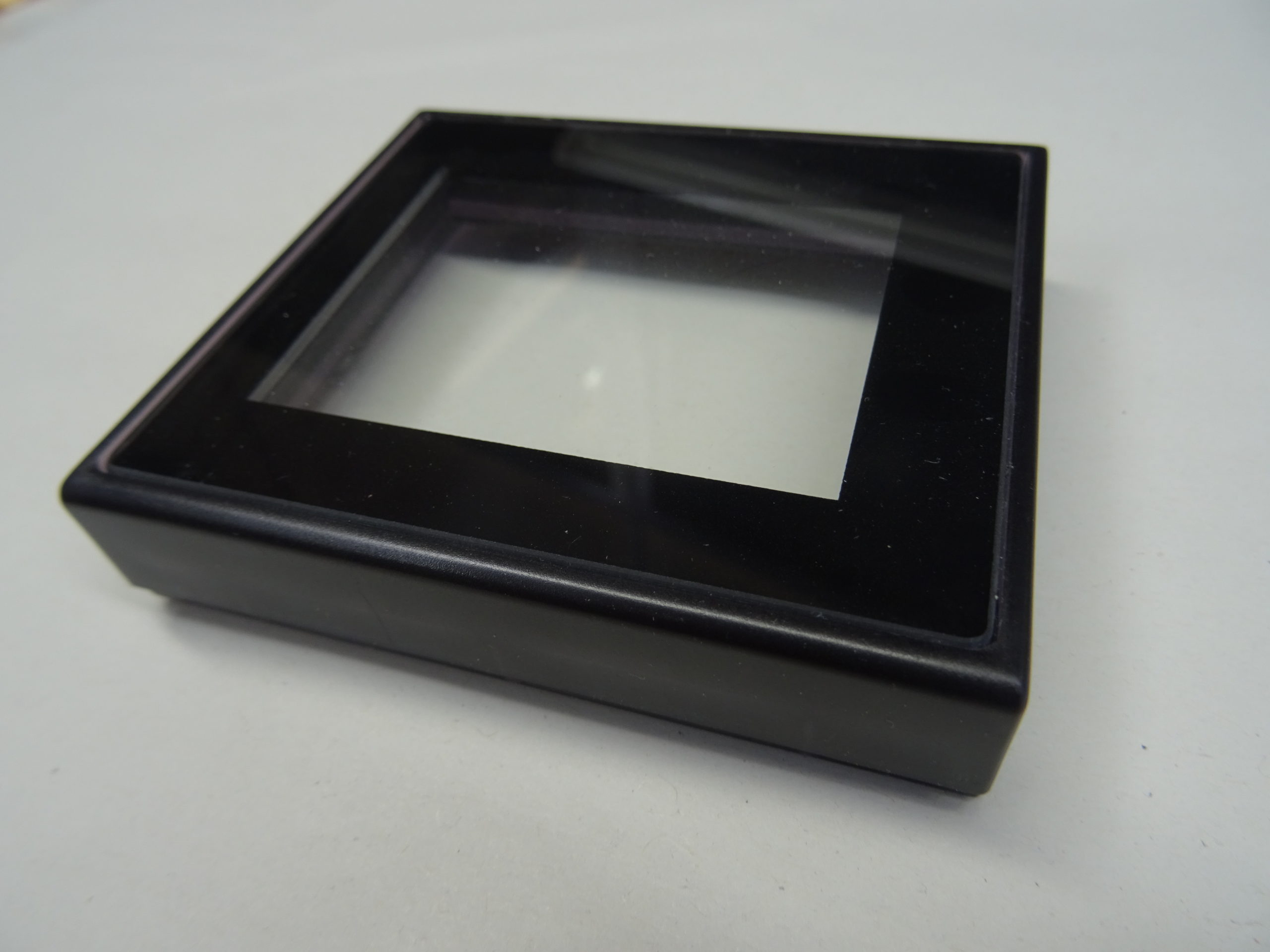

Kundenspezifische kapazitive Touchsensoren, Rahmen oder Displays werden je nach Anforderung zu kompletten Baugruppen konfektioniert.

Touchsensoren werden mittels OCA oder klassischem PVB-Verbund im Autoklaven optisch gebondet. Funktionsteste können nach Anforderung abgestimmt werden.

Durch das Thermische Härten können verschiedene Eigenschaften der Gläser verbessert werden. Die Schlagfestigkeit und die Biegezugfestigkeit werden erhöht, die Temperaturwechsel-beständigkeit wird verbessert. Im Versagensfall entstehen keine schafkantigen Bruchstücke, sondern kleine Glasstücke. Im Vorspannofen werden Gläser ab 3mm Glasdicke auf ca 660°C erhitzt und im Anschluss mit Druckluft schlagartig auf Temperaturen unter 80°C abgekühlt. Dadurch werden in der Oberfläche Druckspannungen erzeugt, während im Glaskern Zugspannungen entstehen. Diese Spannungsdifferenzen erzeugen die Materialeigenschaften des Sicherheitsglases.

Beim Chemischen Vorspannen wird das Glas in ein ca 450°C warmes Salzbad getaucht und verweilt dort für mehrere Stunden. Große Kaliumionen aus der Salzschmelze diffundieren in die Glasoberfläche und ersetzen kleine Natriumionen aus dem Glasgefüge. Hierdurch entsteht eine Druckspannung an der Glasoberfläche, wodurch eine höhere Festigkeit im Glas erzielt wird. Der chemische Vorspannprozess wird z.B. verwendet bei dünnen Floatgläsern, Aluminosilikatgläsern oder bei gebogenen Glasscheiben.

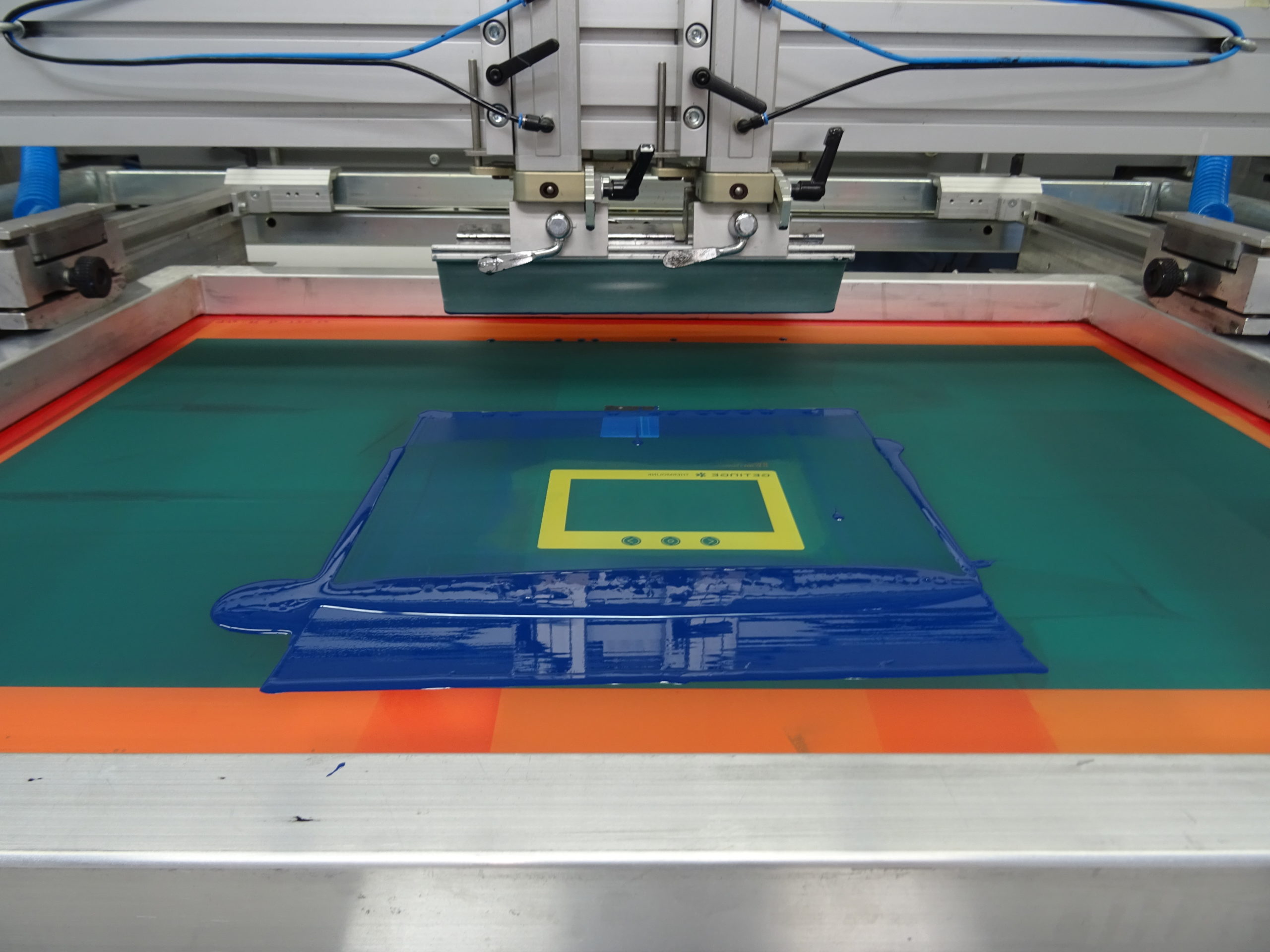

Glas kann mit unterschiedlichen Verfahren bedruckt werden. Im Siebdruckverfahren werden sowohl organische Zweikomponentenfarben, als auch keramische Farben verwendet. Während mit den Zweikomponentenfarben eine hohe Farbvielfalt abgebildet werden kann, zeichnen sich die keramischen Farben durch eine hohe Festigkeit auf der Glasoberfläche aus, da diese Glasfarben in die Glasoberfläche bei hoher Temperatur eingebrannt werden. Somit sind keramische Farben geeignet für den Außeneinsatz oder für direkte Verklebungen.

Ein weiteres Verfahren ist der Digitaldruck. Hierbei werden Bilddateien mittels UV aushärtender Farben direkt auf die Glasoberfläche gedruckt.

Mittels UV – Verklebung können transparente Glasverklebungen erzeugt werden. Diese werden bei Glasmöbeln oder Vitrinen benötigt. Andere Klebesysteme, wie Einkomponenten – Silikondichtstoffe oder Zweikomponenten Polyurethansysteme können je nach Anforderung für das Verkleben von Glas/Metall – oder Glas/Kunststoffsystemen ausgewählt werden.